Zapewnienie wysokiej niezawodności w świadczeniu usług (możliwości przesyłowych linii światłowodowej) sprawia, że priorytetem w podejmowanych działaniach jest czas – szybkie przywrócenie transmisji na uszkodzonym odcinku, poprzez połączenie przerwanego kabla światłowodowego i zawartych w nim włókien.

Zanim to jednak nastąpi, na podstawie informacji otrzymywanych od administratorów poszczególnych systemów transmisyjnych (za pośrednictwem Centrum Zarządzania Siecią), typowany jest odcinek, który uległ uszkodzeniu. Na podstawie tych informacji zespół serwisowy podejmuje działania zmierzające do lokalizacji uszkodzenia w terenie. Z węzła, w którym dostępne są zakończenia kablowe uszkodzonego odcinka, wykonywany jest pomiar reflektometryczny. Na podstawie tego pomiaru określony zostaje obszar, w którym doszło do uszkodzenia. Dalsze działania sprowadzają się do precyzyjnej lokalizacji miejsca uszkodzenia w terenie oraz zabezpieczenia i przygotowania infrastruktury do naprawy.

Przemieszczane są zapasy kablowe z najbliższych depozytów (zapasy technologiczne kabla umieszczone są w dedykowanych zasobnikach kablowych nabudowanych na linii światłowodowej w odległości co ok. 1 km) niezbędnych do ponownego połączenia włókien. Równolegle przygotowywane jest miejsce zabezpieczenia naprawionej linii (np. budowa nowego zasobnika kablowego).

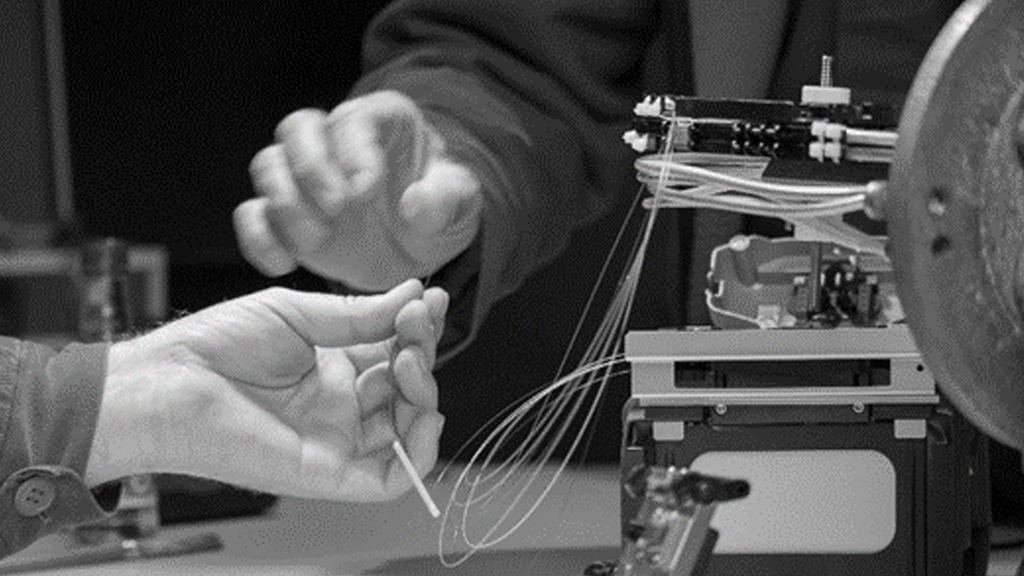

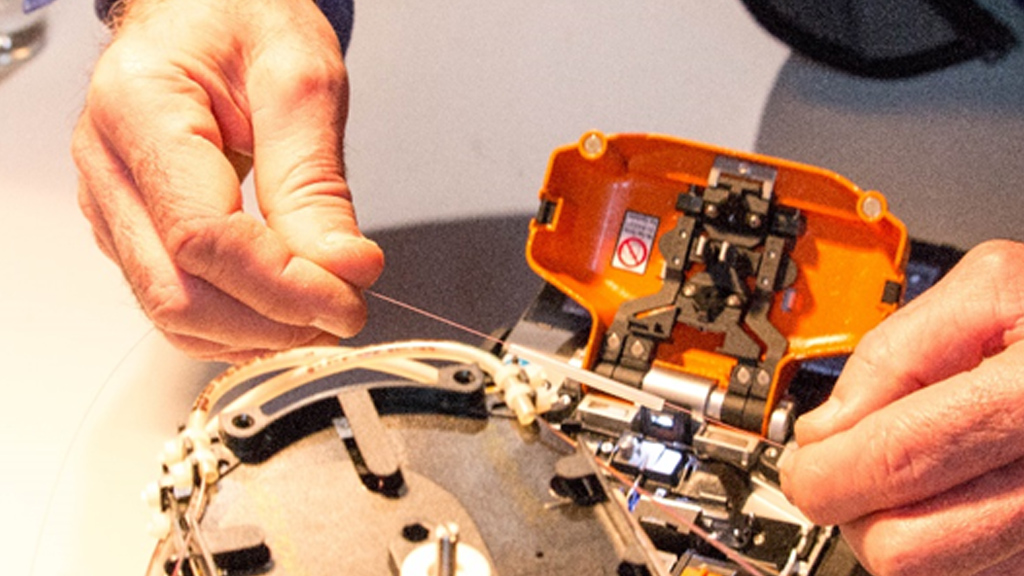

Sam proces łączenia – spawanie, wykonywane jest z wykorzystaniem spawarki światłowodowej i w uproszczeniu polega na rozgrzaniu końców łączonych włókien światłowodowych łukiem elektrycznym, dzięki czemu możliwe jest ponowne ich zespolenie i przywrócenie ciągłości toru optycznego. Współczesne spawarki automatycznie dobierają parametry łuku elektrycznego, kontrolują poszczególne etapy spawania tak, aby uzyskać spoinę o jak najmniejszych stratach. Spawarka ma wbudowane profile odpowiednich włókien i automatycznie dobiera właściwy program spawania dla danego typu włókna. Doświadczony instalator może kontrolować proces spawania, dążąc do uzyskania jak najlepszych parametrów spawu. Tłumienność spawu nie powinna przekraczać 0,15 dB (wartość przyjęta z normy). W obecnej praktyce tłumienność spawu wykonanego na włóknach tego samego typu wynosi ok. 0,05 dB. Bywa, że spaw jest „niewidoczny” podczas wykonywania pomiarów! Sam proces spawania pojedynczego włókna trwa ok. 10 s. Zanim jednak nastąpi etap spajania, włókno musi zostać odpowiednio przygotowane.

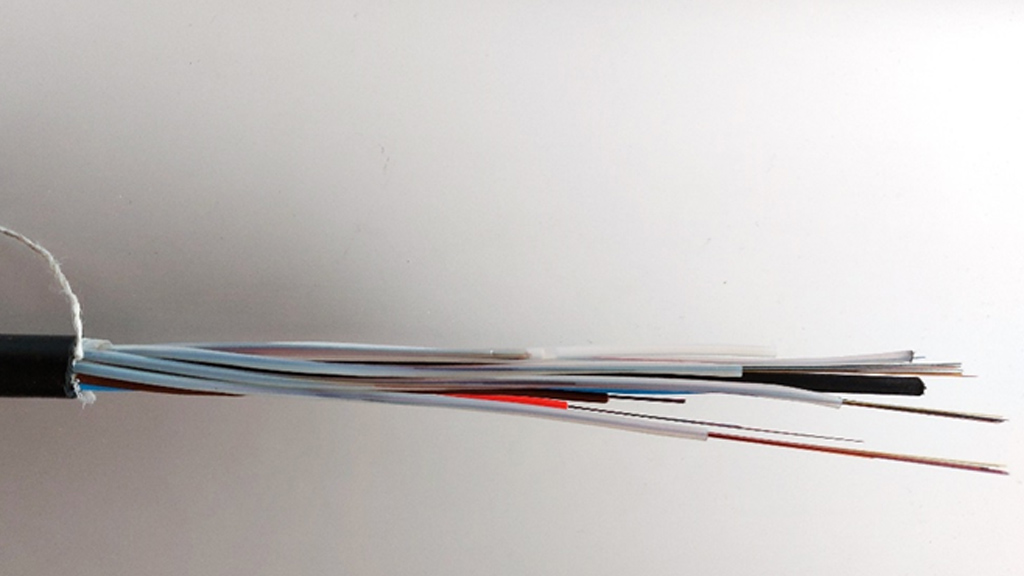

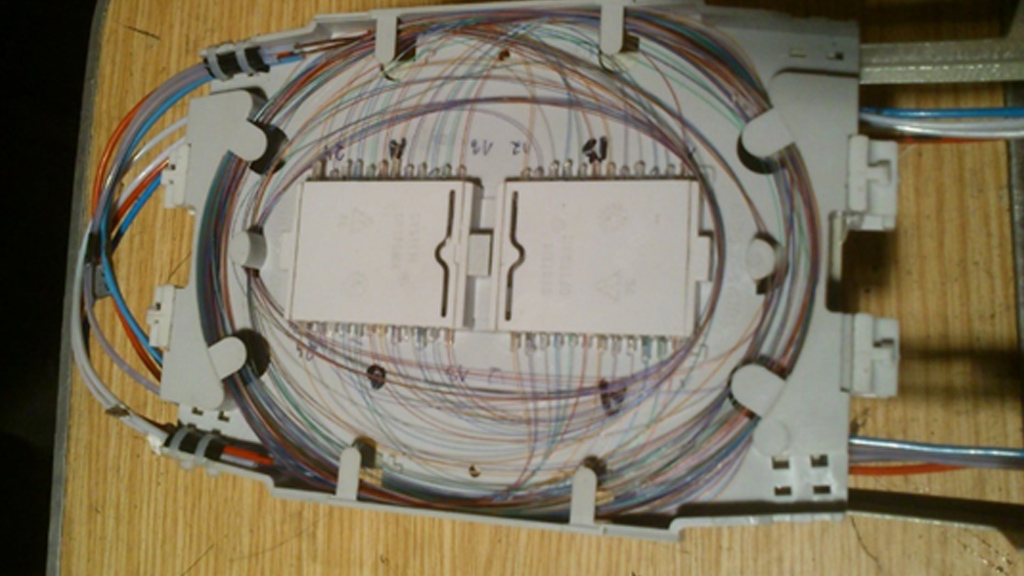

Kabel światłowodowy to wielowarstwowa konstrukcja. Pod ochronnymi powłokami zewnętrznymi (ich specyfika zależy od miejsca ułożenia kabla) umieszczone są tuby zawierające poszczególne włókna. W jednej tubie umieszcza się zazwyczaj od 4 do 12 włókien. Są one pokryte kolorowymi lakierami, by móc je rozróżnić i pospawać we właściwej kolejności. Po zdjęciu lakieru włókno jest czyszczone i cięte specjalnym nożem, by uzyskać kąt 90 stopni pomiędzy czołem a osią włókna. Przygotowane w ten sposób włókno umieszcza się w spawarce światłowodowej. Po zespawaniu włókno w miejscu spawu zabezpieczone zostaje ochronną tulejką termozgrzewalną, a następnie wykłada się je na tacce spawów, sprawdzając czy zachowane są odpowiednie promienie gięcia. Całość zamknięta zostaje w tzw. mufie światłowodowej, odpornej na warunki środowiskowe, zabezpieczając zespawane włókna przed uszkodzeniami mechanicznym i wilgocią.

Zważywszy, że każdy dodatkowy spaw w torze optycznym degraduje transmitowany w nim sygnał, w dalszej perspektywie podejmowane są kroki zmierzające do wymiany uszkodzonej sekcji kabla, przywracając pierwotne parametry linii.

Po każdym etapie prowadzonych prac naprawczych, wykonane są pomiary światłowodowe.

Więcej o pomiarach światłowodowych, spawach i zjawiskach z nimi związanych zachodzących w światłowodach napiszemy już niebawem, w kolejnych wydaniach pionierowego newslettera.

Rafał Jandy, Piotr Turowicz